11月7日,第十九届中国国际工业博览会在上海举行。本届展会汇集了来自全球28个国家和地区2562家参展商带来的众多工业创新技术,9大专业展、28万平方米的展示规模创下历史新高。

(图片来源:互联网)

展会上,作为“国家智能制造试点示范和工业互联网试点示范”和“工业互联网应用试点示范项目”双料奖项企业,徐工集团在展示高端液压核心零部件数字化工厂的同时,还重点展示了徐工产品全生命周期的智能服务乃至产业链协同的最新实力,以及对智能制造、物联网、大数据等前沿信息技术的全新思考。

徐工集团工程机械股份有限公司总裁陆川在接受中国工业报记者采访时表示,制造业是实体经济的基础,更是国家实现富民强国战略的重要基石。党和国家高度重视制造业的发展,“中国制造2025”的出台,已成为引领未来10年制造强国建设的纲领性文件,是中国制造业发展的一个里程碑。而十九大报告中关于“加快发展先进制造业,推动互联网、大数据、人工智能和实体经济深度融合”的指示精神,更是吹响了中国制造业由大变强的号角。

陆川指出,多年以来徐工集团一直沿着一条具有徐工特色的智能制造发展道路不断前行,其本质内涵就是要输出“技术领先、用不毁”的智能化产品,满足国家对供给侧结构性改革发展的需求,提升徐工在全球中高端市场的竞争力。徐工集团将以此次展览为契机,在支撑与践行制造强国的道路上砥砺前行,不断推动中国制造向中、高端迈进。

提升智能化水平 引领行业加速发展

智能制造是我国制造业转型升级的主攻方向,也是目前全球制造业新的竞争高地。信息化与工业化的深度融合,是推动产业变革中不可或缺的一环,然而相对于传统产业来说,看似方兴未艾的信息技术集成应用,实则是一块“无人区”。

陆川指出,在“互联网+”和大数据的时代,企业必须要转变思维,充分以客户为导向,主动研究市场变化,才能为企业积蓄更多底气,而徐工自主研发的国内首个工业互联网大数据平台,正是在这块将工程机械产业由“生产工具型”产品转变为“智慧互联型”产品的“无人区”里,打出了一张信息产业的“新名片”。

据介绍,此次展会徐工集团突出了智能制造试点示范的四方面内容,包括高端液压流体控制与执行元件智能工厂总体模型、智能制造的核心MES管理系统、高端液压阀体智能制造单元,以及工业互联网大数据平台。

“高端流体控制与执行元件智能制造试点示范”项目,是徐工发展智能制造、大力推进工业转型升级的一个缩影。位于徐工液压件公司的高端液压流体控制与执行元件智能工厂,共有600余台的智能装备分布在12条智能化生产线上,形成了智能化油缸、智能化液压阀、智能化电镀、智能化仓储物流系统等5个智能化车间,核心智能装备全部实现互联互通,数控化率达到90%,国产化率80%。

徐工集团自主研发的新一代云MES,就是智能工厂的聪明“大脑”。该系统借助新一代handle标识解析技术,可完成异地、异主、异构的生产全流程信息化管控与追溯,实现原材料供应与零部件、零部件管理系统与主机之间的数据共享;通过设备联网平台实现了设备连接与可视化,一条条由制造数据转换成的生产指令,让设备“开口说话”,实现人与设备、设备与设备的对话;而环境监测系统,实现废气、废水的监测与预防,让“绿色制造”成为一种现实。系统横向集成供应链协同、纵向到达工序工位及设备,MES数字化管理系统就这样支撑起产业链发展的“三位一体”。

陆川指出,在行业发展中,徐工集团的智能化、信息化发展一直走在前列。当前在新工业革命大潮的不断冲击下,徐工集团全新战略思维不断明确,对于智能制造的理解也在不断加深。发展智能制造是一项非常复杂、涉及多学科、跨领域的重大工程。攻坚智能制造的过程,其实也是在聚焦解决徐工“珠峰登顶”最后10%难题的过程。

智能制造明确了五种模式,分别是:离散型智能制造、流程型智能制造、网络化协同制造、个性化定制和远程运维服务模式。而徐工的智能制造模式覆盖了其中的四种模式,可以说徐工智能制造发展模式与国家推进的方向完全一致,而且覆盖面广、难度大,代表性更强。

徐工集团通过智能制造要实现新产品研制周期缩短至少30%,产品不良品率下降20%,生产效率提高25.8%,运营成本降低21.4%,单位产值能耗降低10%,真正实现用数据来诠释公司转型升级、聚力突破的成果。通过数字化的研发工艺、智能化的生产制造、网络化的远程运维、精益化的运营管理的集中发力,为客户提供质量、性能、服务倍受信赖的智能产品,以此来达到“珠峰登顶”、世界争雄的目标。

陆川表示,作为行业排头兵和中国制造的标志性品牌,徐工深感重任在肩、责无旁贷,必须带动行业、引领行业朝着高端、智能、绿色、服务的方向加速发展,突破制造业发展的瓶颈和短板,创造产业竞争优势,抢占全球产业制高点,精准地走出一条适合制造业发展的智能制造新道路,不断推动中国制造向中、高端迈进。这也是“中国制造2025”战略的核心诉求。

突破中高端领域 助力徐工迈向高峰

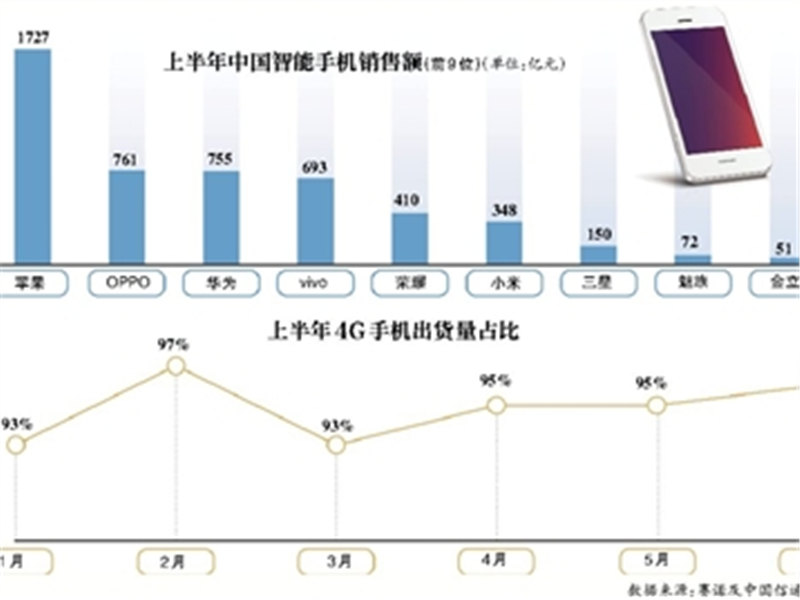

数据显示,今年1~9月徐工集团主营业务收入同比增长64.4%,自营出口台量增长54%,实现利税、利润分别同比增长2.4倍和3.1倍,主要指标稳居中国工程机械行业第一位,成为中国惟一进入世界工程机械行业前十强的企业。

对此,徐工集团董事长王民曾评价指出,连续五年行业断崖式锐降,徐工在低谷中能取得这些成绩实属不易,关键是整支队伍以极大的战略定力苦练内功、苦练转型,打出了一场“中国制造2025”征程中必经、必由、必须攻克的供给侧结构性改革生死之仗。

在采访中,陆川向记者介绍,面对工程机械市场过去依赖经济增量大开大合的情况,徐工集团痛定思痛,不断进行深入调整,紧紧扭住转型升级和供给侧结构性改革的牛鼻子,全面发力高端产品创新和“一带一路”与国际化市场,跳出国内行业低端、低档次、同质化、粗放式发展的竞争格局,从研发、制造到营销、服务全价值链,从经营模式到商业模式等各方面进行改进。“123344”经营指导思想和“技术领先、用不毁”产品理念的提出,目的就是为了追求有质量效益的“内涵式”增长。

总结徐工五年来的发展路径,主要在以下方面不断实现了中高端领域突破:一是以“三高一大”战略迈进中高端领域。在王牌产品之一百吨级以上超级起重机的发展上,徐工以十年磨一剑走过了德国人近半个世纪走过的超级起重装备创新之路,完全替代进口并打破跨国公司国际市场垄断,使中国继德国、美国之后成为世界上第三个能够自主研发制造千吨级超级移动起重机的国家,创造并保持了全球第一吊4000吨级大型履带起重机、2000吨级大型全地面起重机的世界纪录,使中国超级移动起重装备站上了世界之巅。

二是以技术领先、用不毁打造用户满意产品。王民董事长在徐工提出的“技术领先、用不毁”金标准是徐工对全球用户的承诺,是产品先进性与可靠性的有机整体。按照“技术领先、用不毁”产品发展理念十大行动金标准要求,徐工组织发起了管理提升、技术标准提升、质量保障能力提升三大工程,达到以专项工程带动各产业整体能力提升、以各产业实际行动夯实专项工程应用实施的效果。2017年上半年,徐工集团主机产品用户满意度和忠诚度分别为91.41分和91.26分,与2016年度的90.88分和90.56分相比都有了进一步提升。

三是以智能制造贯通全生命周期。目前,徐工集团在智能化装备应用、数字化车间建设、核心信息系统集成等方面已取得重大突破,先后荣获“国家制造业与互联网融合发展试点示范企业”、“国家服务型制造示范企业”,获评江苏省示范智能车间9个。徐工智能制造已成为工信部认定的标杆企业,智能互联装备正将设备效率自动管理、施工工艺方案智慧优化、故障预测报警智能服务等变成新的客户价值。

四是以国际化驰骋国际市场大舞台。十九大报告中,五次提到了“一带一路”相关内容,强调要创新对外投资方式,促进国际产能合作,形成面向全球的贸易、投融资、生产、服务网络,加快培育国际经济合作和竞争新优势。在布局“一带一路”市场上,徐工始终怀着“产业报国”的梦想,积极响应国家政策号召,践行中国工程机械产业“走出去”的担当和责任。徐工把为国家贡献一个世界级工程机械品牌作为自己的目标,将国际化作为企业的重要发展战略。2017年1~9月份,徐工集团向“一带一路”国家出口同比增长76.3%,远超行业25.5%平均增幅,持续保持中国行业第一位,在俄罗斯、菲律宾、巴基斯坦、马来西亚等23个国家保持出口占有率第一。

陆川指出,对当前行业发展形势的把握,既要看到积极和信心的一面,也需要有冷静清醒的认识。长远看,工程机械行业应该是“日不落”行业,人类要发展,社会要进步,就会存在基础设施建设、维护和保养问题,只是量大量小问题、周期性问题。

从工程施工周期跨度来看,本轮行业复苏主要得益于七大动力因素强劲支撑:一是设备更新周期,销售高峰期设备逐步进入报废更新阶段;二是北美、欧洲基础设施进入更新维护期。三是国家战略推进。“一带一路”、雄安新区建设、创新驱动、可持续发展等国家战略推进。四是政府作为力度。地方政府抓经济发展的责任强化和作为力度加大,基建及PPP项目集中开工。五是上游盈利恢复。龙头企业去产能初见成效,全球煤炭、矿山等上游企业盈利恢复带动设备需求。六是改革政策刺激。国家推进国企改革、扭转脱虚向实、减税降费等振兴装备制造业政策逐步落地。七是未来发展信心。

未来的五年,是中国实现真正从大到强的关键阶段,对于徐工集团来讲,就是要按照王民董事长提出的实现有质量、有效益、有规模、可持续“三有一可”的增长目标,到“中国制造2025”战略收尾时,跻身全球行业前三强,进入世界工程机械豪华俱乐部,为国家贡献一个“珠峰登顶”的百年徐工和世界级品牌。(记者 杨明)